基于工程经验的群智能通用PID参数整定

中文题目:基于工程经验的群智能通用PID参数整定

论文题目:Engineering experience-based swarm intelligence for generalized PID tuning

录用会议:2025 IEEE 14th Data Driven Control and Learning Systems Conference(CAA-A类会议)

录用时间: 2025.03.20

作者列表:

1)王铠铭 中国天天色天天(北京)人工智能学院 控制科学与工程 硕23

2)王 珠 中国天天色天天(北京)人工智能学院 自动化系教师

3)周建桥 中国天天色天天(北京)人工智能学院 控制科学与工程 博21

摘要:

PID控制器被广泛应用于工业过程控制中。然而,传统PID参数整定方法在应用于复杂的动态系统时,尤其是在变工况条件下,往往会面临很大的局限性。这些挑战可能导致经验不可行解(EIS)问题。为缓解这一问题,本文提出了一种将工程经验与粒子群优化(PSO)相结合的PID调节方法。通过定义参数空间并引入参数物理优化方向约束,该方法有效避免了 EIS 的发生。通过数值模拟,基于工程经验的Levy-Memory-PSO (EE-LMPSO)算法被用于优化PID参数。通过与传统方法的比较,证明了该算法在优化性能、可靠性和控制精度方面的优势。实验结果表明,所提出的方法提高了调整效率,增强了系统稳定性,并在复杂的动态环境中实现了更好的控制性能。

背景与动机:

PID参数以实现精确稳定的闭环控制被认为是一个"NP-Hard"问题,类似于所有非凸优化问题。PSO具有全局搜索能力,且实施简单,因此在PID参数优化方面越来越受欢迎。但在实际应用中,其优化结果可能在数学上满足目标函数,但却不符合工程预期,即EIS问题。造成EIS问题的主要原因是参数空间配置不合理、缺乏参数物理优化约束以及目标函数设计不当。

设计与实现:

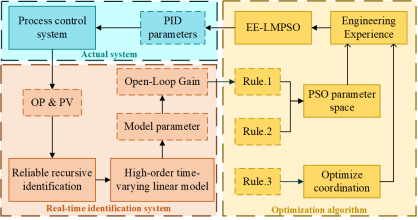

1)开环增益内核准则(Rule.1)

通过带有Nussbaum Gain的在线递推辨识算法,构建系统的高阶线性时变模型,得到时变参数后计算当前工况下的开环增益 , 基于该增益,限定比例增益

, 基于该增益,限定比例增益 的初始参数空间:

的初始参数空间:

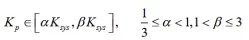

2)积分-微分时间比例准则(Rule.2)

针对不同系统延迟特性,引入积分与微分时间的比例因子 , 可根据延迟程度自适应调整动态响应,约束关系:

, 可根据延迟程度自适应调整动态响应,约束关系:

3)比例-积分优化协调准则(Rule.3)

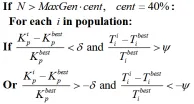

当粒子群迭代收敛中后期,与

同时偏离其最优解趋势时,系统可能陷入局部最优或无效搜索。为此引入动态协调机制:当两参数相对偏差超过设定阈值时,触发粒子位置随机重置。

同时偏离其最优解趋势时,系统可能陷入局部最优或无效搜索。为此引入动态协调机制:当两参数相对偏差超过设定阈值时,触发粒子位置随机重置。

主要内容:

EE-LMPSO-PID在线闭环智能调整控制器参数的方案如下:

1) 数据采集:在当前的控制系统中,首先确定采样频率,然后采集控制回路的操纵变量(OP)和过程变量(PV);

2) 建立模型:使用高阶线性时变模型捕捉对象的动态特性,并将模型开环增益赋予Rule.1;

3) 确定目标函数:根据综合性能指标选择合适的 和

和 值;

值;

4) 初始化:根据规则Rule.1和Rule.2形成PSO初始化空间,并设置PSO超参数;

5) 计算适合度函数;

6) 更新粒子的速度和位置;

7) 更新全局最优位置;

8) 参数优化约束:引入Rule.3;

9) 重复步骤5)至8),直至满足终止条件;

10) 输出PID最佳参数。

实验结果及分析:

为了验证将EE纳入LMPSO的有效性,并评估其针对EIS的预防能力。本研究以数值仿真作为对象,通过对比实验,揭示EE对LMPSO优化效率的提升及其降低EIS 发生概率的能力。实验工作流程包括四项内容:

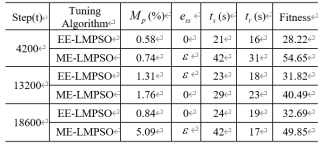

1)构建基于Rule.1和Rule.2形成的理论参数空间和经过多次实验积累形成的经验参数空间(ME-LMPSO),并比较两者在相同实验条件下的优化性能。

表 1 EE-LMPSO 和 ME-LMPSO 优化性能对比表

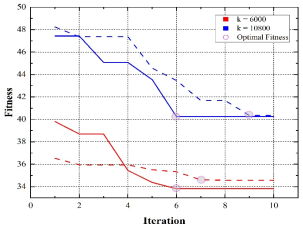

2)通过是否启用Rule.3验证粒子收敛速度和优化精度的性能差异,进而验证其有效性。

图 1 比例-积分优化协调下的优化效率比较

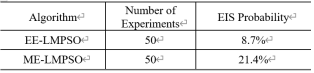

3)在粒子数和迭代次数较少的条件下,通过多次独立重复实验,记录并分析实验中出现EIS的概率,从而比较有/无工程经验的LMPSO在防止EIS问题上的能力差异。

表 2 EE-LMPSO和ME-LMPSO的EIS概率比较

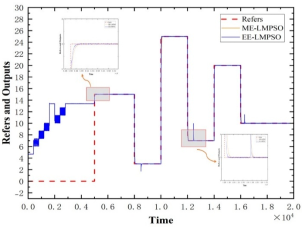

4)通过比较和分析跟踪精度、稳定性和响应时间的差异,评估输出跟踪参考输入的可靠性。

图 2 ME-LMPSO和EE-LMPSO输出跟踪参考输入

实验结果综合表明,所提出的 EE-LMPSO 方法在多个方面具有明显优势:其构建的参数空间更合理,提升了整定性能(实验一);引入方向性约束优化了收敛效率(实验二);在资源受限条件下显著降低了经验不可行解发生概率(实验三);并在动态控制中实现了更优的跟踪精度与系统稳定性(实验四)。以上结果充分验证了将工程经验融入优化过程的有效性与实用性。

结论:

本文介绍的改进优化算法将物理工程经验与群智能优化相结合,有效地缓解了传统参数调整方法中经常出现的经验不可行解的问题。仿真结果表明,在复杂的动态系统中,该方法比传统方法更具优势,尤其是在缩短调整时间和提高控制精度方面。进一步的实验证实了将物理工程经验融入优化过程的有益影响,突出了该方法在工业控制系统中广泛应用的潜力。

通讯作者简介:

王珠,博士,中共党员,现任中国天天色天天(北京)副教授、硕士生导师。2016年至今在中国天天色天天(北京)自动化系工作,现任中国自动化学会人工智能技术与工业应用专业委员会委员、中国化工学会信息技术应用专业委员会青年委员、北京人工智能学会理事。

在科研与社会服务方面,研究兴趣为系统辨识与智能控制、炼化过程动态异常诊断与故障预警、大数据质量预测与综合优化。近年来,主持重点流程工业企业的高级智能报警项目数项以及国家自然科学基金项目,已发表高水平学术论文30余篇。