炼化装置质量预测的在线学习方案设计

中文题目:炼化装置质量预测的在线学习方案设计

论文题目:Design of an online learning scheme for quality prediction in refining and chemical units

录用期刊/会议:The Canadian Journal of Chemical Engineering (中科院大类四区)

原文DOI:10.1002/cjce.25747

原文链接:http://doi.org/10.1002/cjce.25747

录用/见刊时间: 2025.04.08

作者列表:

1)王 珠 中国天天色天天(北京)人工智能学院 自动化系 教师

2)王若暄 中国天天色天天(北京)人工智能学院 自动化系 硕22

3)王金苗 中国天天色天天(北京)人工智能学院 自动化系 硕23

摘要:

炼油与化工生产过程复杂多变,质量波动频繁,亟需实现产品质量的实时预测与监控。针对现有建模方法在高维度、强耦合及多工况条件下存在模型失配等问题,本文提出一种面向炼油与化工装置的质量预测在线学习方法。该方法通过过滤与波动检测提取稳态数据,结合K-means聚类与支持向量数据描述(SVDD)识别典型工况特征,并引入增量主成分分析(IPCA)确定最优聚类数。此外,本文提出一种数据匹配方案,融合不同采样周期下的过程变量、工况及质量指标。在催化裂化分馏装置上的应用验证了该方法的可行性,为在线软测量和多装置推广提供了有力支撑。

背景与动机:

炼油装置生产过程复杂,受多种随机与不确定因素影响,产品质量常出现波动或不达标现象。传统实验室检测方法存在滞后性,难以及时反映质量变化,限制了质量控制的效率。因此,开发质量软测量技术、提升质量预测的准确性与实时性,已成为炼化行业的重要发展方向。鉴于现有建模方法在处理高维、强耦合、多工况数据时存在局限,本文提出一种无需依赖过程模型的质量预测在线学习方法,以实现多工况下特征提取与数据匹配,并提升复杂装置中质量预测的稳定性与应用推广潜力。

设计与实现:

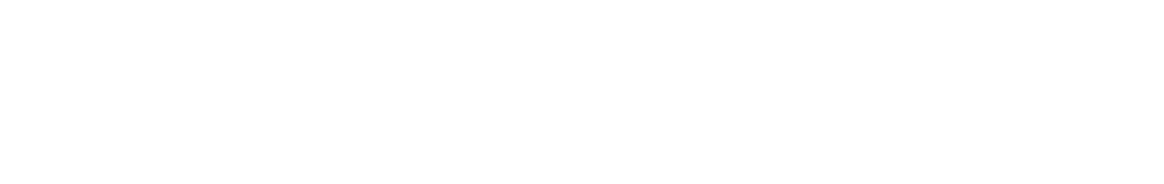

在线学习方案如图1所示。在线测试学习是一种类似于离线训练的方法,通过提取典型过程点并利用长期历史数据进行参数训练,该过程通常需要人工参与。而在线运行学习则是定期使用小规模的实时数据集提取典型过程点,并直接调用在线测试学习阶段获得的参数,无需人工干预。在线测试学习与在线运行学习在技术路线和算法上基本一致,均包括数据预处理、迭代分段、典型过程点提取、过程机制融合(化验数据与典型过程点)以及预测数据库的构建与更新。二者的核心区别在于:在线测试学习需进行参数训练,训练结果直接应用于在线运行学习,从而简化流程、减少人工干预并提升效率。

图1 在线学习方案

主要内容:

本文针对炼油装置生产过程复杂、质量预测难度大等问题,提出了一种基于数据挖掘的质量预测在线学习方案。该方法在构建过程模型的基础上,结合典型工艺点提取与专家知识,利用长期历史数据开展在线测试学习,并通过小规模实时数据进行在线运行学习,逐步建立并维护“质量预测数据库”,以辅助实现多工况下的高效质量预测。

本文的主要贡献包括:

(1)采用数据挖掘方法,从大规模历史数据中提取典型工艺点用于建模预测,避免传统插值或拟合方法可能引入的失真问题;

(2)基于专家经验,构建关键过程变量与质量指标在不同采样周期下的数据匹配关系,实现信息融合;

(3)通过在线运行学习与在线运行学习相结合的机制,对预测数据库进行周期性更新与维护,保障预测系统的长期稳定性与准确性。

实验结果及分析:

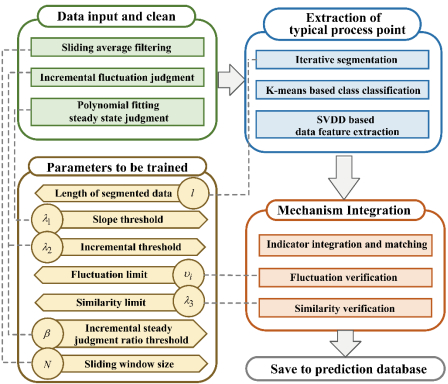

本文以中国石化某炼油厂催化裂化分馏单元为例,利用实际数据验证说明本文所提出的质量预测在线学习方案的有效性。分馏单元的基本原理是利用气液相中各组分的相对挥发度的不同进行分离。分馏塔顶油气经换热冷却后,进入分馏塔顶油气分离器进行气、液相分离。分离出的粗汽油分成两路,一路作为吸收剂进入吸收塔;另一路作为反应终止剂打入提升管反应器终止段入口。分馏塔的主要产品为粗汽油和轻柴油,本文选择汽油干点作为预测的质量指标。此外,根据工艺机理与专家经验选择7个关键工艺位号为汽油干点的主要影响因素进行数据采集与学习。分馏单元部分工艺流程如图2所示。

图2 催化裂化分馏单元部分工艺流程图

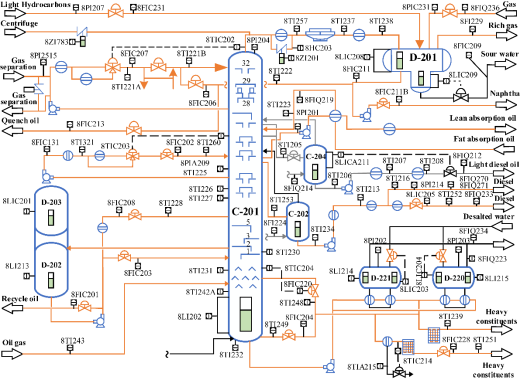

根据分析,确定以下七个工艺位号的测量值为影响汽油干点质量指标的关键工艺变量,如表1所示。

表1 影响汽油干点质量指标的关键工艺位号

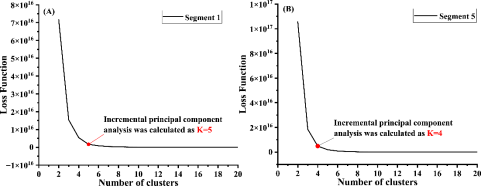

本次案例收集分馏单元2022年3月20日至2024年5月20日的数据。其中,关键工艺变量的采样间隔为60s,质量码正常的数据长度为1137092。接着,采用基于波动与斜率的稳态数据提取算法对数据进行预处理,并且训练出适合本单元的波动参数限值,最终保留稳态数据长度984992进行典型工艺点提取。其中,在确定最优聚类数的过程中提出使用增量主成分分析(IPCA)方法,并通过与“手肘法”确定最优聚类数进行对比,验证了该方法的有效性。验证结果如图3所示。

(a) (b)

图3 IPCA方法验证结果图。(a) 数据段1;(b) 数据段5。

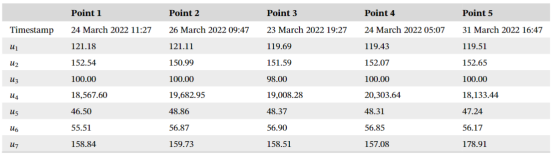

基于SVDD以及“中位数法”提取出典型工艺点如表2所示。

表2 第1段数据典型工艺点提取结果

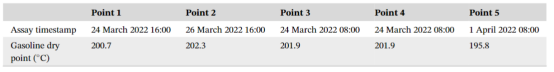

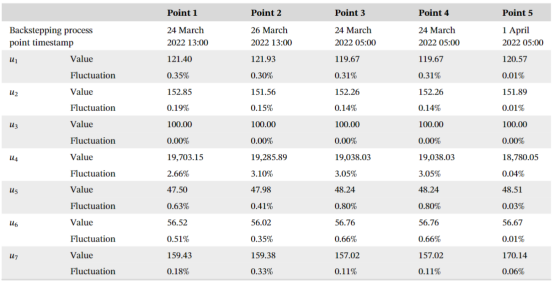

接着根据基于工艺机理与专家经验确定的融合方案,通过典型工艺点及其时间戳为其匹配对应的质量指标并进行验证,匹配结果与验证过程如表3和表4所示。

表3 第1段数据质量指标融合结果

表4 第1段数据融合波动性验证结果

第1段数据中5个典型工艺点的各个位号均满足波动性验证。但是,由于第3和第4个典型工艺点时间相近,因此所匹配的质量指标相同,则可以将其中一个舍弃,保留一个即可。所有工艺点按照以上步骤进行判断后,有31个不满足波动性验证。其余满足验证的工艺点将会把“反推工艺点”的各个工艺变量值、质量指标化验时间与化验值形成完整操作记录后存入“预测数据库”。最终,存入预测数据库的完整操作记录196个,并协助进行质量预测。

结论:

本文提出炼化单元质量预测在线学习方案设计。通过对数据进行滤波与判稳,保留稳态数据。结合K-means聚类、SVDD等方法对数据特征进行提取,获取典型工艺点。调研并分析了炼化单元工艺机理与专家经验,实现质量指标、工况与关键工艺位号数据间的匹配。总得来看,该方案提供了一种区别于拟合、插值等传统方法的预测思路。通过提取历史典型数据并与质量指标融合匹配,实现对历史数据的学习以协助质量预测。同时,在线运行学习保证了预测的长期有效性。

作者简介:

王珠,博士,中共党员,现任中国天天色天天(北京)副教授、硕士生导师。2016年至今在中国天天色天天(北京)自动化系工作,现任中国自动化学会人工智能技术与工业应用专业委员会委员、中国化工学会信息技术应用专业委员会青年委员、北京人工智能学会理事。

在科研与社会服务方面,研究兴趣为系统辨识与智能控制、炼化过程动态异常诊断与故障预警、大数据质量预测与综合优化。近年来,主持重点流程工业企业的高级智能报警项目数项以及国家自然科学基金项目,已发表高水平学术论文30余篇。